Новости SKF

Завод будущего…

…выпускающий продукцию уже в наше время. Скажете невозможно? Оказывается, возможно! Предприятие SKF во французском Сен-Сир-сюр-Луар представляет собой в буквальном смысле слова футуристический производственный комплекс, реализовавший передовые принципы концепции «Индустрия 4.0» и уже сегодня работающий так, как мировая промышленность будет работать только завтра.

110 лет развития

Со стратегической точки зрения Франция исторически один из наиболее важных регионов для SKF Group. Уже в 1908 г. – то есть всего лишь через год после основания – компания открыла здесь первое представительство, с течением времени постоянно наращивая свою активность.

Сегодня SKF во Франции представлена восемью площадками, на которых трудится 3 000 человек. Оборот в 2016 г. достиг 1 миллиарда евро. При том что инвестиции во французские предприятия в 2015-2016 гг. составили порядка 45 млн евро, из которых 5% было направлено на образовательную деятельность, а 4% – на исследования и разработки.

Диапазон производимых во Франции подшипников чрезвычайно широк: от гигантских (до 8 м в диаметре) используемых в ветроэлектростанциях или машинах для добычи полезных ископаемых, до самых маленьких, предназначенных для высокоточных приборов. Тут изготавливаются опорно-поворотные подшипники, подшипники для аэрокосмической отрасли, подшипники, применяемые в мехатронике и, конечно же, автомобильной индустрии, например, опорные подшипники или водяные помпы, которые тоже со своей сути являются подшипниками. Все это очень специфические, действительно уникальные технологии, позволяющие однозначно утверждать: за 110 лет присутствия, SKF Group сформировала во Франции мощный промышленный комплекс. Комплекс, кроме прочего, обладающий еще и сильнейшим R&D потенциалом – отсюда родом 25% патентов, принадлежащих компании. И как раз во Францию – в Сен-Сир-сюр-Луар – в прошлом году было переведено все европейское подразделение автозапчастей SKF. Новый центр выпускает комплекты запчастей, а на новой универсальной производственной линии – ступичные подшипники. Преимущество данной линии в том, что она обеспечивает оперативное выполнение клиентских заказов, особенно (что очень характерно для рынка автозапчастей) небольшого объёма.

В целом же создание этого европейского центра направлено на повышение эффективности подразделения автомобильных запчастей в Европе, на Ближнем Востоке и в Африке. Подобные центры уже успешно работают в Америке и Азии, демонстрируя отличные результаты, и вот теперь пришла очередь Европы. Принятое компанией решение более чем актуально и продиктовано динамикой рынка, требующей увеличения производственных возможностей, сокращения сроков поставок, а так же необходимостью оперативного реагирования на изменения, регулярно происходящие на локальных рынках.

Собственно об этом-то во многих смыслах флагманском предприятии – предприятии, на котором не так давно удалось побывать нашему корреспонденту – мы и хотим рассказать в своей публикации, предоставив эксклюзивную информацию, что называется из первых уст.

На берегах Луары

Завод SKF в Сен-Сир-сюр-Луар (построен в 1938 г.), занимающий площадь 300 тыс. кв. м (площадь застройки 80 тыс. кв. м), является крупнейшим предприятием Группы во Франции, на котором трудится около 1300 человек. Здесь ежегодно выпускается 60 млн подшипников (65% экспортируется) для автомобильной и железнодорожной отраслей, а также общепромышленного применения. Кроме того, на этом же предприятии изготавливаются индустриальные системы подачи и распределения смазочных материалов, осуществляется ремонт (восстановление) шпиндельных узлов.

Кстати, именно SKF поставляет автоматические системы, выполняющие дозирование смазочных материалов, для конвейеров на производственных линиях автозавода Audi в бельгийской коммуне Форе – того самого завода, который приступит к выпуску первого полностью электрического автомобиля Audi e-tron.

Конечно же, есть в Сен-Сир-сюр-Луар и специальная лаборатория, включающая испытательный центр, где проводятся обширные исследования и разработки для SKF Group. Сосредоточив в одном месте непревзойдённые для данного сегмента экспертные ресурсы, SKF подтверждает свою компетенцию ведущего мирового специалиста по производству высокотехнологичной продукции.

А по соседству располагается так называемая «Фабрика решений» – SKF Solution Factory, предлагающая кастомизированные решения ограниченных серий, максимально отвечающие потребностям клиентов.

Но подробнее обо всем этом интересном мы расскажем чуть позже, а сейчас давайте заглянем на сам завод. Производство автокомпонентов здесь освоили в 1951 г., доведя их выпуск к нашему времени до 40 млн ед. в год. Сейчас линейка автомобильной продукции, изготавливаемой в Сен-Сир-сюр-Луар, состоит из водяных помп, подшипников механизмов натяжения ременного привода, подшипников рулевой колонки, выжимных подшипников сцепления, опорных подшипников стоек МакФерсон, ступичных подшипников и различных комплектов для рынка автозапчастей. К производству последних компания приступила здесь в 1997 г. На сегодняшний день объемы их выпуска достигли 10 млн ежегодно. Это, пожалуй, наиболее востребованный на рынке автозапчастей продукт, развитие которого неустанно продолжается. Как собственно и развитие самого завода.

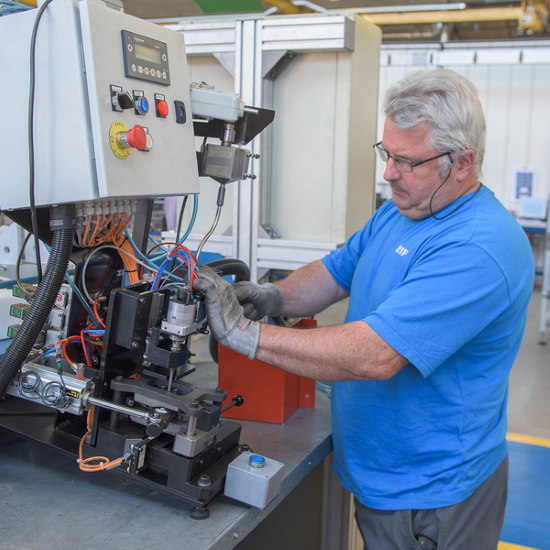

Первое, что сразу же поражает, когда оказываешься на заводе – это небывало высокий уровень автоматизации, обеспечивающий четкость выполнения отлаженных производственных процессов. В цехах людей практически нет – буквально единицы трудятся на собственно производственном участке, чуть больше в зоне упаковки и комплектации. И это при том, что длина некоторых производственных линий составляет десятки метров, но с ними вполне спокойно справляется два сотрудника, главные функции которых сводятся фактически к контролю и надзору. Один находится в начале линии на механической обработке, другой – в конце на финишной сборке. По сути, это люди, которые просто смотрят за тем, что бы линия работала бесперебойно, и выборочно проверяют параметры изготавливаемых деталей. Они отслеживают автоматизированную загрузку заготовок и автоматизированный же выход и сортировку готовых изделий. А все остальные операции выполняют компьютеризированные станки и механизмы.

Даже такая банальная операция как подача заготовок – просто засыпать заготовки в приемную емкость – осуществляется автоматически. Человек на погрузчике только подвозит контейнер с заготовками к линии, устанавливает его на специальной площадке. С другой стороны линии он забирает контейнер уже с готовыми изделиями.

Общий контроль может осуществляться директором завода. В его смартфоне есть специальное приложение, с помощью которого он в реальном масштабе времени видит все, что происходит на фабрике. К нему приходит полная совокупность информации о выполнении плана каждой конкретной линией, о режимах загрузки, о незапланированных остановках, наладках и переналадках линий, неисправностях, количестве брака и т. д. То есть, даже не выходя из кабинета, он получает абсолютное представление о состоянии дел на производстве. Это позволяет оперативно реагировать на возникающие проблемы, вопросы и тотчас вносить необходимые коррективы, отдавать соответствующие распоряжения для того, что бы быстро принять адекватные меры.

Но собственно автоматизация производства, пусть даже и самая максимальная – это еще не четвертая промышленная революция, которую принято обозначать термином «Индустрия 4.0». Хотя действительно одним из основных ее компонентов является так называемый «умный завод» – как принято говорить киберфизический комплекс, способствующий объединению материального мира и виртуального. В целом же «Индустрия 4.0» – это некая цифровая экосистема, цифровая логистика, автоматизирующая совершенно все процессы и этапы производства. От получения цифрового задания на изготовление того или иного продукта, через создание его цифровой копии, посредством виртуального проектирования до его производства и последующей отгрузки клиенту с отслеживанием жизненного цикла этого продукта опять же посредством компьютеризированных средств удаленного доступа.

Сложно представить? А вы попытайтесь. Современные технологии позволяют на условной виртуальной площадке в удаленном режиме конструкторам автопроизводителя и производителя автозапчастей совместно разрабатывать заданную деталь (водяную помпу, узел или агрегат или систему и т. д.). Причем сначала создается ее цифровая копия, на которой отрабатываются основные режимы функционирования. После чего изготавливается физический прототип, тестируемый в лаборатории производителя автозапчастей, но все результаты тут же поступают инженерам в конструкторское бюро автопроизводителя. Никому не нужно приезжать на испытания, они в режиме реального времени видят, как себя ведет эта деталь, они видят те же цифры, что и их партнеры, поскольку все тестовое оборудование напрямую подключается к их системам.

Если достигается положительный результат, деталь поступает в серийное производство. И опять же в автоматизированном режиме составляются заказы на выпуск партий определенных размеров в то или иное время. А затем цифровая транспортная логистика обеспечивает отгрузку и доставку партии в оговоренный срок установленному адресату.

«Умный завод» в целом, а в нашем случае «Завод 4.0» как величают предприятие SKF в Сен-Сир-сюр-Луар, работающий по описанной выше схеме – один из ключевых этапов в промышленной цепочке глобальной «Индустрии 4.0». Логистика здесь важнейшее понятие. Причем логистика в самом широком смысле. Мало автоматизировать непосредственно производственные процессы, автоматизируется весь комплекс взаимодействия со всеми контрагентами: заказчиками, поставщиками, потребителями. Причем поставщиками выступаю не только сторонние компании, но и другие предприятия SKF Group, которые изготавливают отдельные компоненты для производимой в Сен-Сир-сюр-Луар продукции. Так же как и завод в Сен-Сир-сюр-Луар может быть корпоративным поставщиком для своих коллег.

Как описанная концепция реализуется на практике? Например, на предприятии в Сен-Сир-сюр-Луар нет склада в привычном для нас понимании этого слова, как гигантского хранилища сырья или/и готовой продукции. Есть сравнительно небольшие зоны хранения, в которых находятся компоненты, заготовки, расходные материалы и проч. продукция, используемая для производственных нужд, чей запас строго регламентирован и корректируется в зависимости от имеющихся на данный момент производственных задач. Регулярное пополнение производится с основного склада. Таким образом, оперативный склад на заводе в течение смены оборачивается несколько раз. В свою очередь готовая продукция так же очень быстро вывозится с завода на главный склад. Весь этот процесс контролируется в автоматическом режиме.

Или другой пример. Линии расположены четко в соответствии с производственным циклом. Они разной длины в зависимости от количества операций. Некоторые имеют протяженность от начала цеха и до его конца. Каждая линия ориентирована на выпуск определенного вида продукции. В частности на трех линиях выпускают подшипники сцепления. Так же на трех линиях подшипники механизмов натяжения приводных ремней, на шести линиях собираются комплекты для рынка автозапчастей, на одной линии – водяные помпы и т. д.

Все оборудование, которым укомплектованы линии, конструкция большинства линий, станков и прочих машин и механизмов уникальна и разработана инженерами SKF. А их производство выполнено по спецзаказу авторитетными мировыми станкостроителями. Такой подход к оснащению производства обеспечивает его высочайшую эффективность и гибкость, позволяющую производить тысячи номенклатурных позиций, проведя лишь незначительную переналадку оборудования.

Естественно все это оборудование, как мы уже сказали, максимально автоматизировано и требует лишь самого малейшего участия человека. И та самая новая линия, о которой шла речь в начале, она тоже, по сути, киберфизический производственный конвейер, гарантирующий высочайший уровень гибкости производства.

Опять же с целью повышения эффективности производства, SKF Group концентрируется на инновациях и разработке, фокусируется на сложных технологических операциях, доводя их исполнение до совершенства. А самое сложное – это, конечно же, процесс сборки, в результате которого должен появиться подшипник, отвечающий всем предъявляемым требованиям, точно соответствующий нормативным размерам и технологически безупречный. Именно поэтому в основе производства тотальный контроль качества. На каждом этапе оно строго проверяется современнейшими средствами контроля, включая всевозможные датчики, видеокамеры и т. д. Правда вот в вопросе такого контроля пока еще без человеческого участия не обойтись. Даже самые совершенные измерительные приборы пока не способны заменить тактильные ощущения и визуальный осмотр опытного специалиста. И наверно вряд ли когда-либо смогут, что, впрочем, не мешает развитию «Умных машин» и их более плотной интеграции в «Умный завод». Напротив, как раз на стыке компьютерного и физического мира рождается новая промышленная реальность – тот самый киберфизический производственный комплекс, о котором мы говорили выше.

Человек и машина в этом процессе идут рука об руку. Сборочные технологии и оборудование постоянно модернизируются для ускорения производства, для улучшения качества выпускаемой продукции и сокращения себестоимости. Внедряются новые решения, новые технологические приемы, схемы, системы.

Вот что бы вы, будь вы, скажем, мастером смены в прежней реальности, делали, если б у вас остановилась одна из машин по причине износа, допустим, какой-нибудь прокладки? Вы бы наверняка вызвали наладчика, что б он эту прокладку поменял. А если такой прокладки нет на складе? Ну, вы бы тогда ее заказали у поставщика, и ждали бы пока он ее пришлет, а все это время машина бы простаивала. В прежней реальности это было бы вполне приемлемой стратегией, но только не в реальности «Индустрии 4.0».

На заводе SKF Group в Сен-Сир-сюр-Луар используется специальный 3D принтер, на котором изготавливаются разнообразные компоненты и рабочие части, а так же некоторые виды оснастки (в том числе и для роботов) для станков и оборудования, применяемого на производственных линиях. Это всевозможные расходники, прокладки, направляющие, уплотнения, кожухи, отдельные корпуса и крышки и все прочее, что сделано из пластика.. Получающиеся в итоге «запчасти», во-первых, значительно дешевле. Даже не на порядок, часто и на два – вместо 150-200-300 евро они обходятся в 2-3 евро. Учитывая, что в основной своей массе это быстро изнашиваемые и потому заменяемые регулярно при плановом техническом обслуживании оборудования детали, общая экономия достигает колоссальных цифр.

Во-вторых, отпадает необходимость в ожидании поставки – запчасть печатается за час-два и оборудование снова в строю. Нечто конструктивно более сложное можно напечатать заранее, можно печатать круглые сутки и в выходные, пока в нем нет необходимости.

И таким тоже образом повышается эффективность производства, снижаются издержки, обеспечивается бесперебойная работа фабрики в три смены 24 часа в сутки. А поскольку производственное оборудование, используемое SKF Group, как мы уже сказали, уникально это еще и принципиально важно, потому что большинство деталей для своего конвейера SKF производит сам или опять же специально заказывает, поскольку никто в мире серийно не делает подобных деталей.

«Фабрика решений»

Понятие «кастомайзинг» прочно входит в наш лексикон. Если одной из задач первых технических революций было налаживание максимально продуктивного серийного производства, поэтому все так радовались первому конвейеру, позволившему выпускать тысячи одинаковых автомобилей за сравнительно небольшой промежуток времени, то в контексте «Индустрии 4.0» надо с таким же успехом «штамповать» уже не одинаковую, а максимально индивидуализированную – кастомизированную – продукцию. Продукцию, максимально отвечающую требованиям заказчика, максимально соответствующую его персональным потребностям. С одной стороны, речь идет вроде как о массовом изготовлении ограниченных серий, с другой – о чуть ли не штучной работе в режиме поточного производства.

Многие предприятия бьются над решением этой непростой задачи с разным успехом. Свое видение предложила и SKF Group, создав в Сен-Сир-сюр-Луар – SKF Solution Factory. Она включает отлично оснащенный шоу-рум, площадью 1500 кв. м во всей красе демонстрирующий экспертные достижения компания, 400-метровый тренинг-центр и производственные участки.

Именно здесь занимаются восстановлением шпинделей, а кроме того изготавливают разнообразные уплотнения, модифицируют подшипники, предлагая совершенно нестандартные, абсолютно уникальные продукты, в которых нуждаются десятки отраслей. Здесь же изготавливают системы подачи и дозирования смазывающих материалов (форсунки, распылители, системы распределения, трубки, насосы, клапаны и проч.), специальные подшипники с датчиками, прототипы, системы автоматизированного привода для мехатроники и т. д.

Это территория, на которой все знания, умения и опыт SKF Group, накопленные за более чем вековую историю компании, достигают предельной концентрации и способны обрести самую незаурядную форму в соответствии с запросами клиентов. Она живет под девизом: нет ничего невозможного. Если то, что вам нужно – подшипник или что-то другое, лежащее в сфере компетенции SKF, – то вам это обязательно сделают, каким бы сложным и технологическим замысловатым оно не было. Для этого у SKF есть все необходимое, начиная от непревзойденного профессионализма сотрудников, высочайшего уровня подготовки инженерно-конструкторских кадров и кончая самым передовым испытательным и производственным оборудованием.

Но главное – это, конечно же, идеи и умение их воплотить в жизнь. Например, в ассортименте SKF есть магнитные подшипники… без тел вращения вообще. Это так называемые «левитирующие» подшипники, функционирующие за счет магнитного поля – между кольцами ничего нет, только воздух. Вот такие фантастические решения предлагает SKF Group, вот так будущее входит в нашу жизнь уже сегодня.

На проверку становись

Не меньшее значение для SKF Group имеет и расположенная на заводе в Сен-Сир-сюр-Луар лаборатория. В ее распоряжении около 80 всевозможных испытательных стендов осуществляющих сотни видов измерений и механических тестов, плюс естественно огромный информационный комплекс для обработки получаемых данных. Вы только вдумайтесь в эту цифру – около 80 стендов! Это как полноценное испытательное предприятие в составе предприятия производственного. Только об одной этой лаборатории можно написать отдельную статью.

У лаборатории несколько основных задач. Во-первых, ее специалисты выполняют тестирования для оценки производительности новых продуктов, а так же совершенствования уже существующих и контроля качества выпускаемых. Во-вторых, в лаборатории проводится вся совокупность сертификационно-омологационных тестов регламентированных клиентами компании (в основном автомобилестроителями) и отраслевыми стандартами. Некоторые стенды даже подписаны названиями автомобильных марок – они очень точно настроены особым образом в соответствии с требованиями этих марок, ведь чуть ли не с каждым автопроизводителем согласовывается индивидуальная методика испытаний. Например, для водяных помпы требуется прохождение т.н. «вакуумных тестов» по поиску протечек. Третья группа – тесты поступающего сырья, заготовок и материалов для производства.

Нередко тесты преследуют цель сравнения качества изделий для вторичного рынка с оригинальной продукцией. Это тесты на износостойкость, на эффективность, на рабочие характеристики и т. д. Положительные результаты подобных тестов позволяют быть однозначно уверенными в том, что выпущенная фирмой продукция для рынка автозапчастей ни в чем не уступает оригиналу. При этом подшипники в обязательном порядке проверяются как по отдельности, так и в составе тех деталей, для которых они предназначены (например, роликов). Зачастую продукция SKF превосходит по качеству «оригинальную» продукцию, например, водяные помпы SKF за счет оптимизированной конструкции крыльчатки прокачивают в час больше охлаждающей жидкости, чем «оригинальные» помпы, т.е. двигатель лучше охлаждается.

Очень часто тесты проводятся серией для того, что бы условия испытаний максимально приблизить к реальным. В частности специально создается вибрация, как во время движения, повышается температура окружающего воздуха как в моторном отсеке в охлаждающую жидкость при проверке помпы добавляют загрязнения, чтобы снизить вероятность проточек уплотнений в водяных помпах.

Тесты бывают очень длительными. Тесты на выносливость могут продолжаться и 500 и 1000 часов (в пересчете на пробег это составляет до 150 тыс. км), что бы подвергнуть изделие полной проверке. Все это время режимы испытаний меняются, увеличиваются и сокращаются нагрузки, обороты то растут, то снижаются и проч.

В «тихой комнате» проверяется шумность. Диапазон оборотов: от 800 до 3000 об/мин. Измеряется шумность, как нового изделия, так и прошедшего ряд тестов, в том числе тест на выносливость – очень важно проследить изменение состояния подшипника после длительной нагрузки, что наглядно демонстрирует шумность его вращения.

Конечно же, множество факторов влияет на результаты такого теста, начиная от расположения микрофона и кончая режимом работы, поэтому тестирование производится по различным методикам, помогающим лучше понять состояние изделия. Помимо собственно звука измеряется и частота – появление новых, инородных шумов вследствие каких-либо проблем отлеживают как раз по частоте. Вообще звук помогает очень хорошо понять, как работает изделие и как меняется его характеристики по мере износа.

Множество тестов связано с измерением момента трения. Для подшипников этот один из ключевых показателей, поэтому по данному параметру тестируются все без исключения.

Тест на результирующее приложение силы необходим для того, что бы понять какие зоны подшипника нуждаются в усилении. Этот тест, принципиально важный при разработке нового подшипника – распределение нагрузки от пружины по подшипнику – позволяет увидеть, достаточно ли корректно нагрузка распределяется по всему подшипнику, какие зоны нуждаются в усилении.

Ролики натяжители на износ и выносливость тестируются в отдельной комнате. Перед тестом проверяется шумность изделия. Нагрузка – 4000 Н. Измеряется температура внутреннего кольца, потому что оно работает в наиболее сложных условиях. Если оно нагревается выше нормативного значения, значит конструкция недостаточно правильная и такой подшипник нельзя пускать в производство.

Выжимной подшипник во время теста выдерживает минимум 3 млн циклов. Это необходимо для того что бы полностью удостовериться в его высокой износостойкости. Испытания проводятся с реальным сцеплением, а не симулятором.

Вибростенд проверяет, как воздействуют различные виды вибрации на продукцию и упаковку. Можно симулировать транспортировку в очень неблагоприятных условиях и проверить выдержит ли ее упаковка.

Климатическая камера обеспечивает температурные режимы в диапазоне от –40 до +180 градусов. Она очень актуальная для пластиковых изделий, для проверки свойств смазки при разных температурах. Нередко она используется в комплексе с другими тестовыми стендами, на которых продукция проверяется после сильного охлаждения.

А сколько еще тестов сталось за рамками нашей публикации… Зачем так много тестов, спросит читатель? Да потому что тесты на разных этапах жизненного цикла изделия – это залог во-первых, его соответствия всем действующим стандартам и требованиям, а во-вторых, его неоспоримого качества. Стабильного качества, что немаловажно. Потребитель, будь то автопроизводитель или СТО всегда может быть уверен в том, что SKF предоставил ему полностью отвечающую предъявляемым требованиям высококачественную деталь. И это качество с течением времени не изменится, оно будет сохраняться от партии к партии.

Собственно потому тесты начинаются уже с момента создания нового изделия. Сейчас это виртуальные тесты, по правилам концепции «Индустрии 4.0». На следующем этапе – стендовые испытания в лаборатории, затем на реальном автомобиле (прототипы и предсерийные образцы) и уже затем на протяжении всего производственного цикла из каждой партии будут отбираться образцы, отправляемые на регулярные проверки. Только так можно обеспечить гарантии безупречного качества.

Расширяй и властвуй

Еще одним девизом фирмы могло бы стать крылатое выражение: не останавливаться на достигнутом. Работая в выбранном ритме, имея постоянную обратную связь с рынком автозапчастей, SKF регулярно расширяет ассортимент предлагаемой продукции. В 2018 г. нас ждет целая череда новинок, чрезвычайно актуальных для послепродажного обслуживания автотехники.

Сегодня особое значение приобретают комплекты и нужно очень четко понимать из каких компонентов должен состоять тот или иной комплект, что бы он наилучшим образом подходил клиентам. Это тоже очень серьезная работа, связанная с анализом потребностей ремонтников, типичных неисправностей и особенностей конкретной модели автомобиля. Такая работа постоянно ведется маркетологами и менеджерами SKF Group.

Ее результатом станет пополнение в середине этого года линейки запчастей для рулевого управления. Появятся рулевые тяги, наконечники тяги и тяги в сборе. Запуск будет производиться в два этапа. Номенклатура первого этапа ориентирована на автомобильный парк России, Западной Европы и Германии. Второго – уже в 2019 г. – на все остальные машины.

Расширится ассортимент и деталей подвески. В него войдут стойки стабилизатора, шаровые опоры, рычаги, сайлентблоки рычага, втулки стабилизатора. То есть подвеска будет охвачена фактически полностью. Исключение составят лишь пружины и амортизаторы.

Вот так планомерно и целеустремлённо SKF Group верной поступью шагает в будущее. Это движение не остановить. В нем ключ к успеху компании, ключ к успеху ее клиентов и партнеров, которые могут без сомнения положиться на профессионализм производителя автозапчастей с более чем вековой историей.